Бумага (Часть 1)

Бумага - волокнистый материал, состоит в основном из тонкого слоя растительных волокон, прочно переплетённых между собой, спрессованных, а иногда проклеенных особыми составами. Для выработки специальных видов бумаги применяются, кроме растительных, также волокнистые материалы минерального и животного происхождения, например волокна шерсти или асбеста. В зависимости от назначения бумага разного вида обладает определенными свойствами: требуемой прочностью на разрыв, излом и растяжение; гладкостью; прозрачностью или светонепроницаемостью; мягкостью или жёсткостью; заданным цветом или оттенком; способностью впитывать воду и другие жидкости или, наоборот, водонепроницаемостью, водопрочностью и другими особенностями.

Производство бумаги в дореволюционной России и в СССР

В дореволюционной России производство бумаги получило особенно широкое развитие только во второй половине ХIХ века. За период с 1851 по 1900 г. в России было построено свыше 170 бумажных фабрик. В 1913 г. в России работало 212 бумажных фабрик. Около 43% производства бумаги было сосредоточено на предприятиях, расположенных в Прибалтийском и Привислянском краях. Несмотря на то, что потребление бумаги в царской России было крайне низким, внутреннего производства бумаги было недостаточно и спрос на бумагу удовлетворялся в значительной степени за счёт ввоза из-за границы.

После Великой Октябрьской социалистической революции спрос на бумагу в стране резко увеличился. Культурная революция, происшедшая в СССР, бурный рост народного образования, невиданные ранее тиражи газет, журналов и книг, возросшая потребность в товарах, в основе производства которых лежат бумага и картон, а также рост потребности в оберточных и упаковочных материалах - все это вызвало резкое увеличение потребления бумаги.

За годы довоенных пятилеток была проделана громадная работа по реконструкции старых бумажных фабрик и сооружению новых целлюлозно-бумажных предприятий на высоком техническом уровне. В итоге производство бумаги в СССР стало высокомеханизированной отраслью промышленности, опирающейся на мощную материально-техническую базу, в том числе машиностроительную, способную выпускать бумагоделательные машины новейших типов, размольные, отделочные и другие агрегаты, химическую аппаратуру, вспомогательное оборудование для целлюлозно - бумажной промышленности.

Важнейшими предприятиями, построенными в СССР в довоенный период, являются: Балахнинский целлюлозно-бумажный комбинат имени Дзержинского, Сясьский сульфитноцеллюлозный завод, Кондопожский целлюлозно-бумажный комбинат, Вишерский целлюлозно-бумажный комбинат имени Менжинского, Соломбальский сульфатноцеллюлозный завод, Камский целлюлозно-бумажный комбинат.

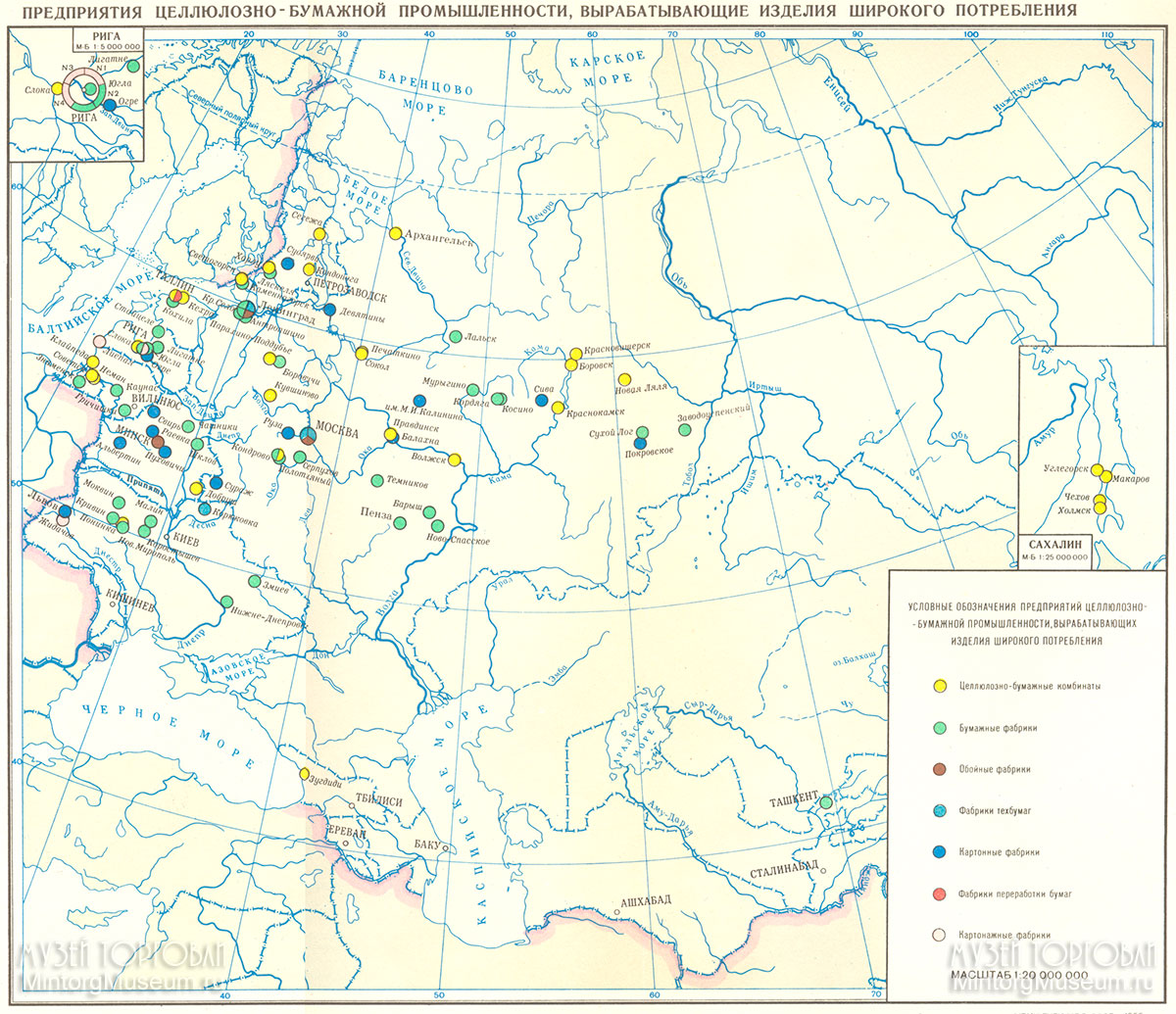

В итоге этого грандиозного строительства производство бумаги в СССР в 1940 г. увеличилось по сравнению с 1913 г. больше чем в четыре раза. В Советском Союзе, по сравнению с дореволюционной Россией, резко изменилось и географическое размещение бумажной промышленности - она приблизилась к источникам сырья (см. карту размещения бумажной промышленности ниже).

Предприятия целлюлозно-бумажной промышленности, вырабатывавшие изделия широкого потребления (1956 год)

В послевоенный период расширение и реконструкция целлюлозно-бумажных предприятий продолжались в широких размерах. В 1950 г. выпуск бумаги на предприятиях Советского Союза вырос в 1,5 раза, в 1955 г. - более чем в 2 раза по сравнению с довоенным 1940 г. Непрерывно увеличивался ассортимент изделий из бумаги, предназначенной как для нужд широкого потребления, так и для нужд производства.

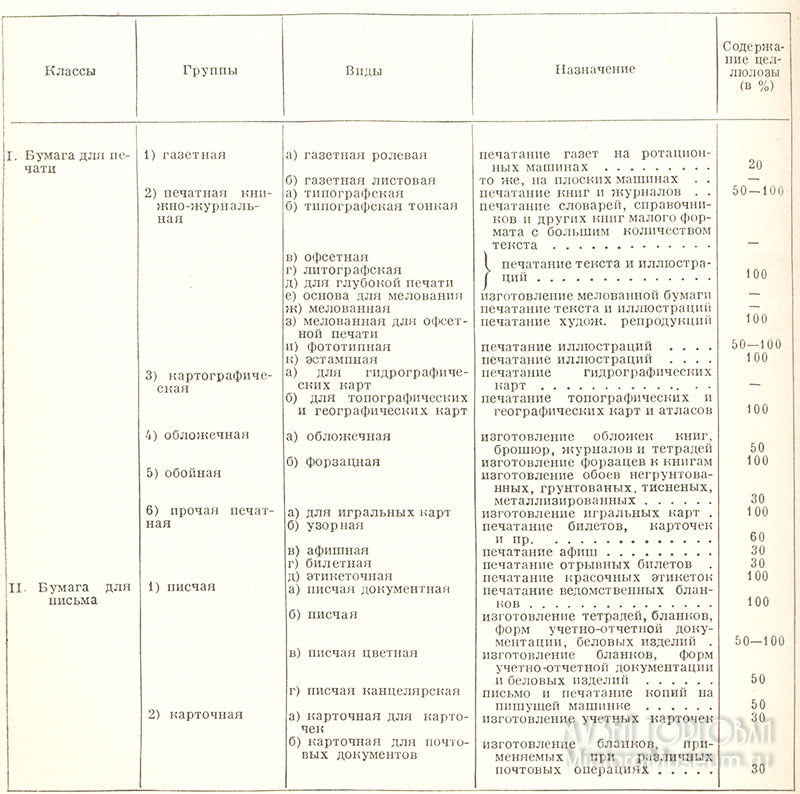

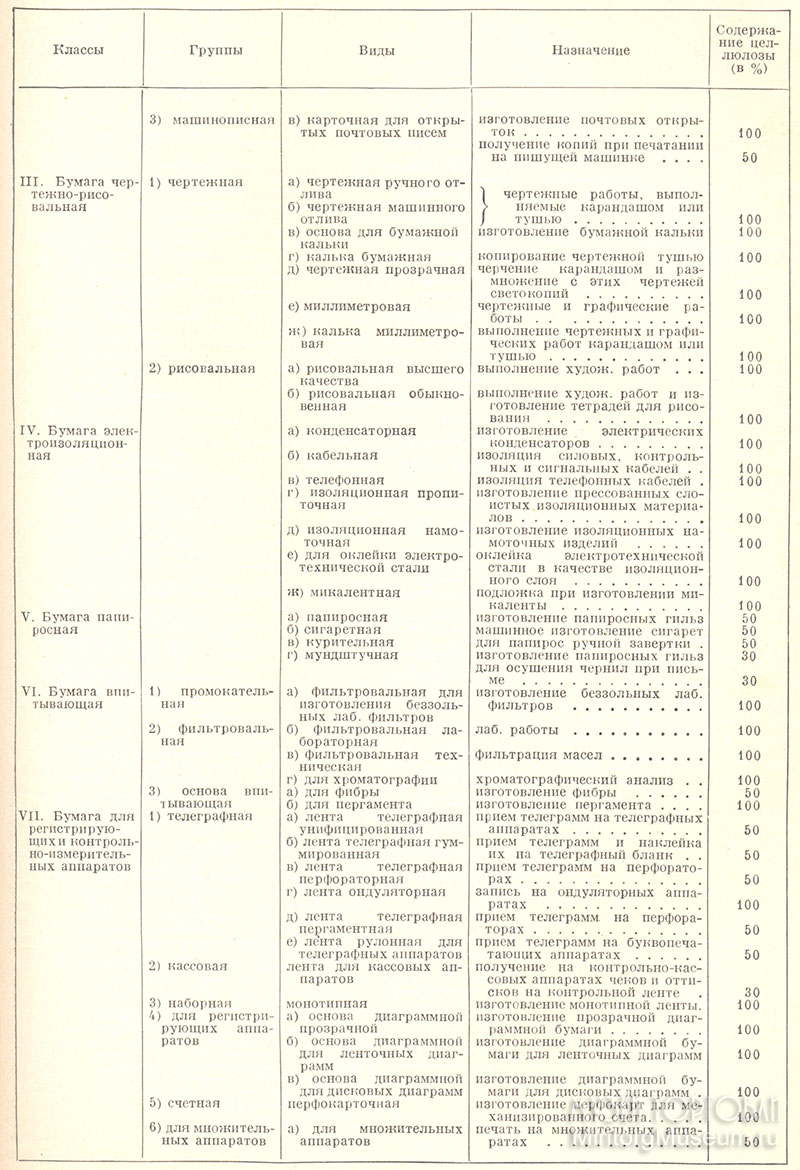

Классификация видов бумаги

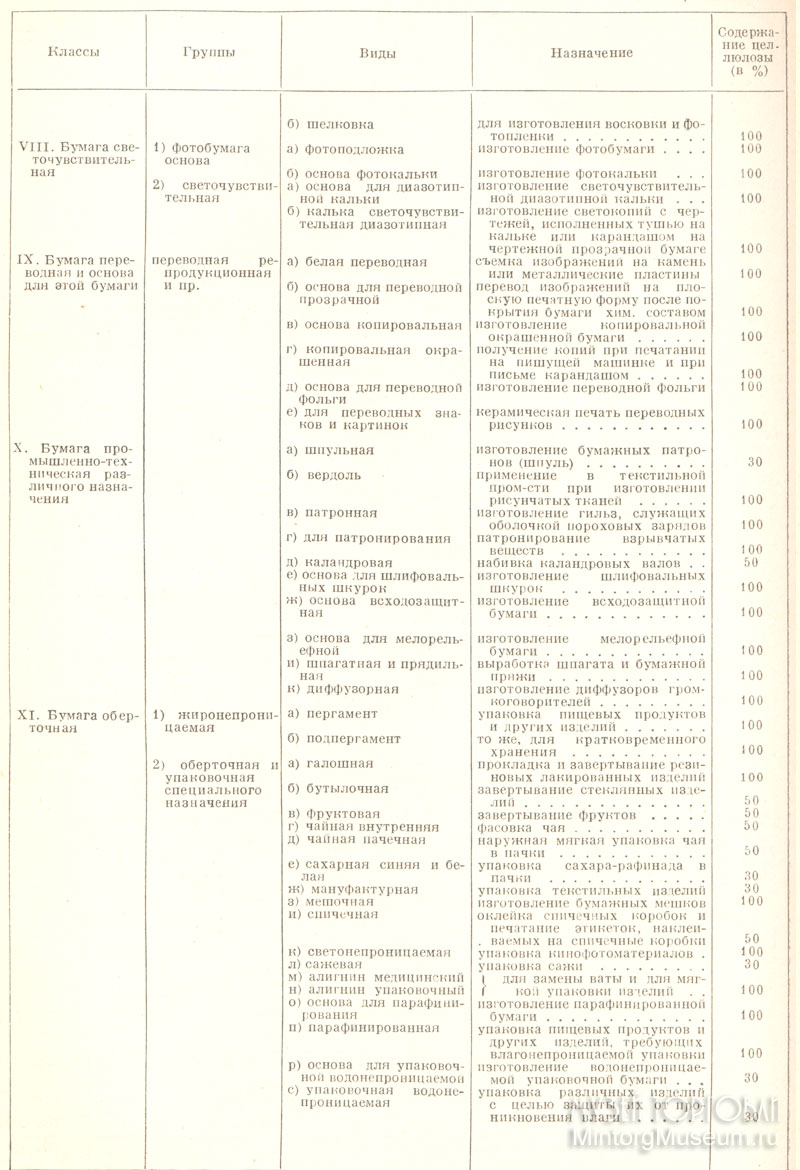

Согласно ГОСТ 2754-44 "Бумага и картон. Классификация и номенклатура" к бумаге относилась в основном продукция весом до 250 г/м². При весе выше 250 г/м² продукция называлась картоном. Все вырабатываемые виды бумаги разделялись на 12 классов, классы бумаги по их целевому назначению подразделялись на группы, что видно из следующей таблицы.

Ассортимент изделий из бумаги, предназначенной для нужд широкого потребления и производства

Технология, сырьё и химикаты, применяемые в производстве бумаги

Для производства бумаги применялись следующие волокнистые материалы: древесная масса белая и бурая, целлюлоза древесная сульфитная и сульфатная, небелёная и белёная соломенная масса, соломенная целлюлоза, макулатурная масса, тряпичная полумасса хлопчатобумажная, льняная, иногда шерстяная. Для проклейки бумажной массы и придания бумаге свойства удерживать чернила и некоторой прочности при увлажнении применяют канифоль, иногда горный воск вместе с глинозёмом. Для придания бумаге мягкости и непрозрачности, улучшения её печатных свойств, а также для удешевления бумаги в состав её вводили каолин. Для придания бумаге требуемой окраски или оттенка применялись красители; главным образом органические - анилиновые.

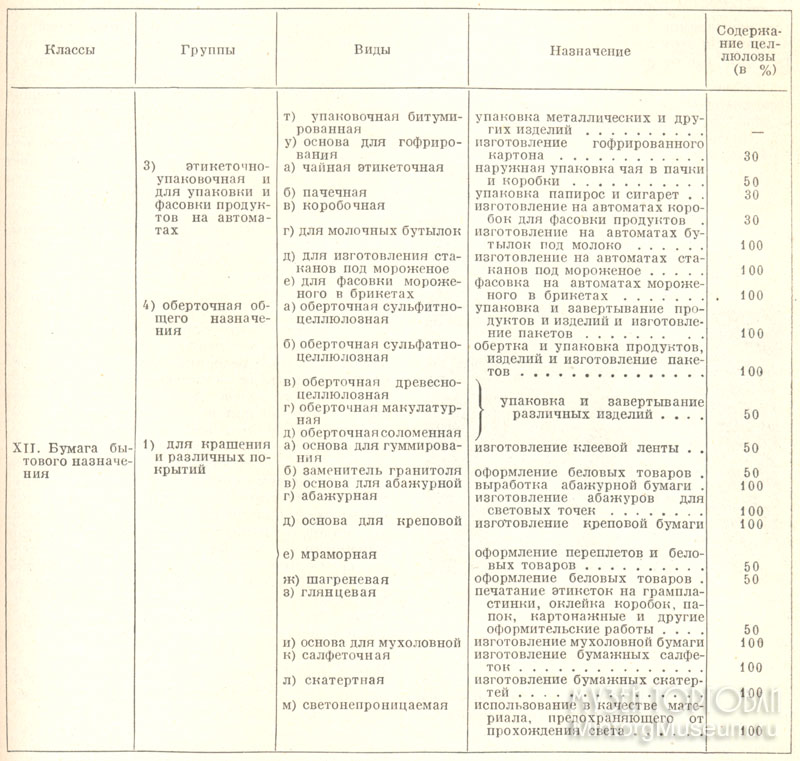

Основным сырьём для производства древесной массы и целлюлозы служила хвойная древесина - еловая, пихтовая, сосновая. В небольших количествах применялась лиственная древесина - осиновая, тополевая и др. Для получения соломенной массы и целлюлозы применяют солому злаковых растений. Наибольшее значение для производства бумаги имела содержащаяся в сухой древесине и соломе клетчатка (целлюлоза), представляющая собой тонкие волокна длиной от 0;5 до 3,5 мм. Между этими волокнами находится межклеточное вещество, называемое лигнином, а также смолы. Клетчатка составляет около 50% всего сухого вещества древесины, остальные 50% - лигнин и смолы. Это соотношение несколько изменяется в различных породах древесины. В одной и той же породе количество клетчатки увеличивается с возрастом древесины. Содержание смолы в еловой древесине составляет 1-3%, в сосновой - 3-5%. Для производства белой древесной массы еловые или пихтовые балансы (очищенные от коры кряжи) длиной в 1,0-1,3 м подаются в дефибреры, в которых древесина, обильно смачиваемая водой, истирается в однородную волокнистую древесную массу. Истирание древесины, или дефибрирование, производится путём прижимания балансов под постоянным давлением к шероховатой цилиндрической поверхности вращающегося в дефибрере бетонного цилиндра, так называемого дефибрерного камня. Получаемая при этом масса пропускается через сортировки, где от неё отделяются грубые пучки волокон и остатки неистертой древесины. Очищенная масса сгущается и превращается в полуфабрикат, идущий на производство бумаги и картона.

Подача балансов с лесной биржи на производство

Древесная масса имеет белый цвет с желтоватым оттенком и являлась дешёвым полуфабрикатом, широко применявшимся для выработки многих видов бумаги и картона. Однако полученная таким путём продукция под действием солнечного света со временем желтеет и теряет прочность. Бумага получала большую прочность, если древесную массу подвергали пропариванию. Но в этом случае древесная масса приобретала бурый цвет. Поэтому она применяется только для выработки бурой обёртки и картона тёмных цветов. Прочность бумаги и картона, вырабатываемых с применением бурой древесной массы, выше, чем при употреблении белой древесной массы.

Для выработки целлюлозы очищенная от коры балансовая древесина на специальных машинах рубилась в однородную щепу размером 15-20 мм. От полученной щепы тщательно отделялись как мелочь, так и крупная щепа, остальная однородная масса щепы подвергалась варке и обработке (под давлением и при высокой температуре) химикатами, которые растворяли лигнин и освобождали при этом волокна целлюлозы. Наиболее была распространена варка щепы с раствором кислой соли - бисульфита кальция. Варка проходила успешно при переработке еловой и пихтовой щепы, не содержавшей большого количества смолы. Получаемая таким путём целлюлоза называется сульфитной. Она имеет белый цвет с желтоватым оттенком и применяется для выработки большого количества разных видов бумаги и картона. Однако такая целлюлоза не годится для выработки бумаги высокой белизны, например писчей и типографской. Для выработки этих видов бумаги сульфитная целлюлоза подвергается отбелке с помощью хлора или хлорной извести. При этом целлюлоза становится абсолютно белой, но хлор значительно ослабляет механическую прочность волокон целлюлозы. Щепа из богатой смолой сосновой и лиственничной древесины варится со щелочными химикатами - сульфатом натрия с добавкой едкого натра. При этом способе варки смола, содержащаяся в щепе, растворяется, волокна целлюлозы не ослабляются и получаемая продукция - сульфатная целлюлоза - обладает большей механической прочностью, чем сульфитная, но сохраняет бурый цвет. Поэтому сульфатная целлюлоза применяется в основном для выработки особо прочных видов бумаги и картона, но не пригодна для выработки бумаги светлых тонов. Однако промышленность освоила способ отбелки сульфатной целлюлозы и получения целлюлозы высокого белого цвета и повышенной прочности. Эти качества придают белёной сульфатной целлюлозе большую ценность.

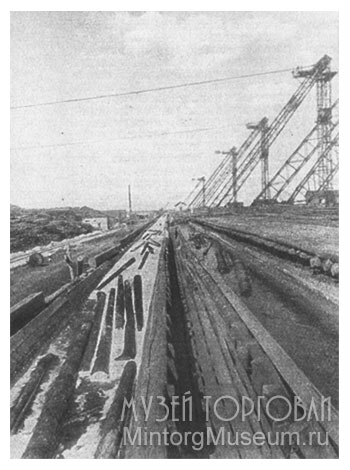

Прочность на разрыв важнейших волокнистых материалов

Солома злачных растений - ржи, пшеницы и других - также является сырьём для получения волокнистых материалов, пригодных для выработки бумаги и картона. Рубленая солома варится с известью, затем с сульфатом и едким натром, подвергается отбелке, после чего получается ценный полуфабрикат для выработки высококачественной писчей бумаги.

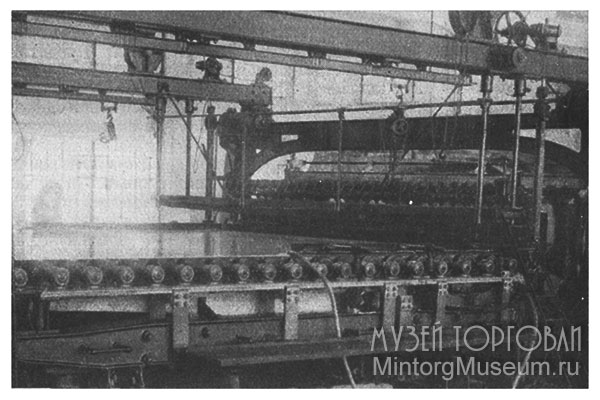

Сеточная часть бумагоделательной машины

В пятидесятые годы считалось, что большую перспективу развития в ближайшем будущем имеет полуцеллюлоза - полуфабрикат, получающийся при варке любого волокнистого сырья, соломы, хвойных или лиственных пород, злаков и других растений. При этом процессе варка не доводится до полного удаления лигнина. Получается масса, обладающая большой механической прочностью, что делает её пригодной для выработки особо прочных видов тарной бумаги и картона.

Значительное место в производстве бумаги занимает переработка вторичного сырья - макулатуры и тряпья.

Бумажная макулатура - один из основных материалов для производства бумаги и картона наравне со свежими полуфабрикатами (древесной массой и целлюлозой). Наиболее ценными видами макулатуры являются обрезки печатной и писчей бумаги из типографий или с фабрик, отходы бумаги и картона, перерабатываемые в промышленности, исписанная писчая бумага из учреждений, использованные тетради из учебных заведений, пришедшая в негодность издательская продукция (старые газеты, журналы, книги), старые бумажные мешки из-под цемента, химикатов и удобрений. Менее ценной, но все же широко применяемой в бумажной промышленности, является сборная макулатура - остатки всевозможной упаковки промтоваров, а также смешанные и загрязненные бумаги и картон различных видов.

Переработка макулатуры на бумажных фабриках производится в специальных механизированных цехах. Основной аппарат в этих цехах - гидроразбиватель, в котором макулатура путём энергичного перемешивания с водой быстро распускается на волокна и даёт однородную волокнистую массу. Из этой массы механически и непрерывно удаляются различные посторонние включения как тяжёлые, так и лёгкие (куски металла, стекла, тряпок, верёвок и пр.). После очистки масса сгущается и превращается в полуфабрикат.

Для выработки некоторых видов бумаги применяется тряпьё. Переработка тряпья производится на бумажных фабриках в специальных цехах. Тряпьё распределяют по сортам, удаляют пыль и грязь, разрезают на куски размером 50x50 мм, загружают в шаровые варочные котлы, где масса варится вместе с известковым молоком. Сваренное тряпьё промывается и превращается в однородную волокнистую массу. Эта масса спускается в сцежи - кирпичные резервуары с двойным дном, причём верхнее дно дырчатое. Сквозь отверстия стекает вода и в сцеже остается влажная тряпичная полумасса. В вагонетках эта полумасса подается на отбелку, которая производится с помощью хлорной извести. Отбеленная масса снова спускается в сцежи, где из неё удаляется вода. В сцежах масса становится готовым полуфабрикатом для выработки бумаги.

Для наполнения бумаги применялся каолин, или белая глина, главным образом украинских месторождений - Просяновского, Глуховецкого и Положского.

Каолин не должен содержать угля, сажи и других засоряющих примесей, видимых простым глазом. Для выработки белой бумаги имеет большое значение белизна каолина. На бумажных фабриках куски каолина загружаются в мешалку, где каолин с добавляемой к нему водой размешивается в однородную суспензию с содержанием 200 г каолина в 1 л суспензии. Для очистки от посторонних примесей, особенно песка, суспензия пропускается через специальный отстойник - песочницу и сетчатый барабан. Очищенная таким образом каолиновая суспензия применяется для приготовления бумажной массы. Для проклейки бумаги чаще всего применяется канифоль. Из канифоли на бумажных фабриках приготовляется канифольный клей путём варки канифоли с кальцинированной или каустической содой. При проклейке бумаги и картона тёмного цвета (например, мешочной, обёрточной бумаги) взамен канифоли применяется озокерит (горный воск), добываемый вместе с бурым углём или нефтью из недр земли. Для окраски бумаги или для подцветки (придания белой бумаге требуемого оттенка) применяются анилиновые красители всевозможных цветов и разных типов: "прямые", "основные" и "кислотные". Эти красители в числе многих других химических материалов вырабатываются из каменноугольной смолы. Красители, применяемые в производстве бумаги, растворяются в горячей чистой воде до определённой концентрации и в виде растворов добавляются в строго определённом количестве в бумажную массу.

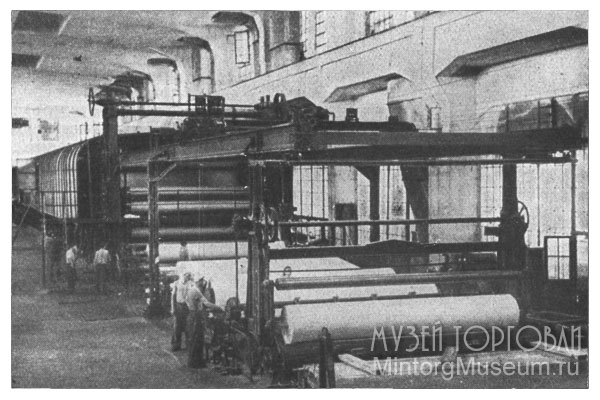

Накат бумагоделательной машины

Бумага, не требующая длительного хранения, вырабатывается с большим содержанием древесной массы. Так, газетная бумага, срок службы которой только один день, содержит 80% древесной массы и 20% небелёной сульфитной целлюлозы. Типографская бумага для учебников и массовой литературы вырабатывается из 50% древесной массы и 50% белёной сульфитной целлюлозы. Типографская бумага высшего качества - для ценных книг (технических и художественных) вырабатывается из 100% белёной сульфитной целлюлозы. Чтобы типографская бумага лучше воспринимала печатную краску, в композицию бумажной массы добавляют до 10% древесной массы. Для особо ответственной типографской бумаги к белёной сульфитной целлюлозе добавляется белёная сульфатная целлюлоза, которая повышает прочность бумаги и улучшает её печатные свойства. Мешочная, кабельная и другие бумаги, требующие особой прочности, вырабатываются из 100% небёленой сульфатной целлюлозы.

Бумага для изготовления денежных знаков и документов, требующая особой прочности и других специальных качеств, вырабатывается из белёной тряпичной полумассы.

Производство бумаги состоит из следующих основных процессов: распускание целлюлозы, древесной массы и макулатуры, размол этих материалов до необходимого градуса помола, смешение размолотых волокнистых полуфабрикатов в требуемой композиции, проклейка, наполнение, окраска бумажной массы, отлив, прессование, сушка и каландрирование бумажного полотна, отделка и упаковка бумаги.

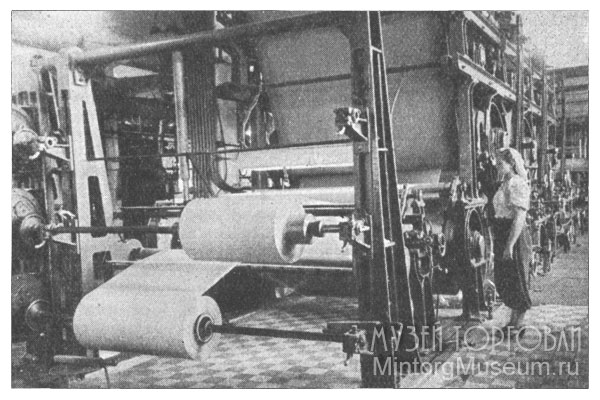

Сушильная часть бумагоделательной машины

Распускание кип целлюлозы и древесной массы производится в гидроразбивателях. Распущенная в воде волокнистая масса набухает, что сокращает время и расход энергии на её размол. Размол волокнистых материалов на многих предприятиях осуществляется периодически в ролах. Рол представляет собой двухходовую ванну объемом от 5 до 12 м³. В одном из ходов на дне установлена металлическая коробка с набором металлических ножей толщиной 6-10 мм. Над этой коробкой с ножами (она называется "планкой") вращается рольный барабан - металлический цилиндр с расположенными по его образующим ножами.

Резальный аппарат бумагоделательной машины

При вращении барабана его ножи опускаются к ножам планки. Проходящие между ними волокна массы при этом раздавливаются в продольном направлении и распадаются на более тонкие волокна, которые, в свою очередь, расщепляются полностью или частично, причём получаются тончайшие гибкие и способные к тесному переплетению элементарные волоконца; оболочка волокон и часть волокон, набухших в воде, превращаются в слизь, которая способствует еще более тесному сплетению волокон между собой. При сближении ножей барабана и планки ножи работают как ножницы, разрезая волокна массы поперёк и укорачивая их. Варьируя процесс размола, получают бумажную массу такого качества, какое требуется для получения бумаги с определёнными свойствами. Поскольку целлюлоза, древесная масса и макулатура требуют различных режимов размола, на фабриках эти полуфабрикаты размалываются раздельно и затем смешиваются в требуемой пропорции в смесительных бассейнах.

Готовая бумажная масса поступает в бассейны бумагоделательной машины, представляющей собой конвейер, состоящий из ряда отдельных агрегатов для непрерывной выработки бумажного полотна. Бумажная масса из машинного бассейна подается насосом в распределительный ящик, где она разбавляется до концентрации 0,3-0,6%, подвергается очистке на вихревых очистителях и узлоуловителях и с помощью напорного ящика подаётся ровным слоем на беспрерывно движущуюся сетку бумагоделательной машины. При продвижении вместе с сеткой, которая, кроме поступательного движения, имеет ещё поперечное (сотрясательное) движение, бумажная масса обезвоживается, волокна массы переплетаются между собой и образуют равномерное полотно бумаги. В последней части сетки под ней устанавливаются отсасывающие ящики, отбирающие от влажного бумажного полотна дополнительное количество воды. Заканчивается сеточный стол отсасывающим валом или двухвальным гаучем, после которого содержание сухого волокна в бумаге доводится до 12-20% в зависимости от вида бумаги. После гауч-вала бесконечная сетка с помощью сетко - ведущих валиков возвращается обратно к началу сеточного стола.

Влажное полотно бумаги, отделяясь от сетки с помощью прессовых сукон, проходит ряд мокрых прессов - от одного до четырёх, в зависимости от конструкции машины и свойства вырабатываемой бумаги. На прессах бумажное полотно продолжает обезвоживаться. После последнего пресса содержание сухого вещества в полотне бумаги повышается до 30-40%. Затем бумажное полотно поступает в сушильную часть, состоящую из металлических цилиндров с тщательно отшлифованной наружной поверхностью, обогреваемой паром. С помощью бесконечных сушильных сукон бумаги плотно прижимается к поверхности вращающихся сушильных цилиндров и высушивается до 92-94% сухого вещества. Режим сушки оказывает большое влияние на качество готовой продукции и устанавливается в зависимости от вида вырабатываемой бумаги. Высушенное полотно бумаги проходит через машинный каландр, увеличивающий плотность и гладкость бумаги. Затем бесконечное полотно готовой бумаги наматывается на катушки шириной, равной ширине бумажного полотна. Ширина полотна бумаги, соответствующая рабочей ширине бумагоделательных машин, колеблется от 1 до 6 м.

Выработанная на бумагоделательной машине бумага подвергается дальнейшей отделке. Для получения бумаги с повышенной гладкостью и лоском она увлажняется и пропускается через суперкаландр с 8-12 валами. Под давлением валов, поверхность которых имеет специальное покрытие, и благодаря некоторому скольжению увлажненного бумажного полотна между металлическими и бумажными валами бумаги приобретает повышенную гладкость и лоск. Каландрированию подвергается только та бумага, для которой требуется повышенная гладкость. Значительное количество бумаги выпускается с машинной гладкостью. Для получения ролевой бумаги катушки бумаги разрезаются с помощью круглых, дисковых и тарельчатых ножей на продольноразрезном станке. При этом из полотна удаляются бракованные части, склеиваются оторванные концы бумажного полотна. Некоторые виды бумаги (например, конденсаторная, телеграфная, папиросная, мундштучная, подпергамент и др.), идущие в потребление в узких рулонах - бобинах, нарезаются на бобины. Для получения листовой бумаги катушки бумаги разрезаются сначала на полосы, а затем на листы требуемых форматов.

Некоторые виды бумаги подвергаются дополнительной обработке, как то: линование писчей бумаги на линовальных машинах, фальцевание пачек бумаги, нанесение нотных линий или миллиметровой сетки, крепирование, крашение, мелование. Линование писчей бумаги, ролевой и листовой, производится на линовальных машинах с помощью роликов, которые наносят линии на определённом расстоянии. Имеются линовальные машины, линующие бумагу в двух направлениях - в клетку - за один проход бумажного листа; имеются машины, линующие одновременно обе стороны бумажного полотна. На тех же машинах производится сгибание листов вдвое и укладка определённого количества листов в пачки. Нанесение на бумагу нотных линий и миллиметровой, сетки выполняется на специальных типографских машинах.

Крепирование упаковочных и других видов бумаги производится с помощью крепировального устройства на одном из сушильных цилиндров бумагоделательной машины. Крепирование готовой бумаги производится также на специальных крепировальных машинах, имеющих стойки для размотки рулона, ванны для увлажнения полотна бумаги, крепирующие цилиндры с паровым обогревом, шабер, снимающий крепированную бумагу с цилиндра, сушильные цилиндры и приспособление для образования катушек готовой крепированной бумаги. Крепированная бумага благодаря способности вытягиваться имеет повышенную прочность. Поэтому крепированная упаковочная бумага может вырабатываться с меньшим весом. Бумажные мешки из крепированной бумаги изготовляются с меньшим числом слоёв.

Мелование и крашение бумаги производятся на грунтовальных и красильных машинах, оборудованных красильным устройством и щётками для равномерного покрытия бумажного полотна красящим веществом. Имеются машины для одновременной окраски полотна бумаги с обеих сторон. Мелованные и крашеные бумаги для придания им высокой гладкости и лоска подвергаются каландрированию на специальных суперкаландрах. Мелование бумаги производится также непосредственно на бумагоделательных машинах, снабжённых для этого специальным устройством. Мелование бумаги повышает её белизну, гладкость и улучшает её печатные свойства.

Для придания бумаги повышенной прозрачности, например при выработке бумажной кальки, её усиленно смачивают водой и каландрируют под повышенным давлением с подогревом металлических каландровых валов. Для придания упаковочной или мешочной бумаги влагонепроницаемости она пропитывается смесью горячего битума с минеральным маслом, но при этом происходит некоторое уменьшение прочности на разрыв. В некоторых случаях склеивают два полотна бумаги горячим битумом, без применения масла. При этом получается прочная двуслойная водонепроницаемая упаковочная бумага. Для придания этой бумаге большей эластичности склеиваемые полотна предварительно подвергаются крепированию.