Обувь кожаная (Часть 2)

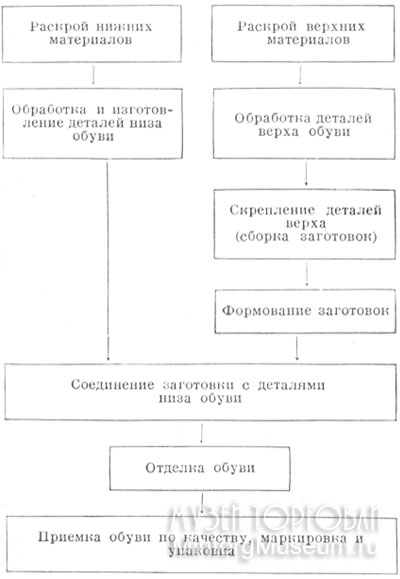

Производство кожаной обуви

Схема технологического процесса изготовления кожаной обуви

Наиболее ответственными деталями верха считаются союзка, отрезной носок, перед сапога (головка) и задний наружный ремень, которые выкраиваются из чепрачной части кожи. К менее ответственным деталям верха относятся: берцы, задники, голенища, язычки и вспомогательные детали кроя, которые выкраиваются из пол и воротка. Раскрой тканей на верх обуви и на подкладку производится многослойным настилом на машинах с бесконечным ленточным ножом по лекалам или на прессах при помощи резаков. Выкроенные детали верха проходят предварительную обработку: клеймение номера, отделку краёв путём окраски, загибки или горячего обжига; к некоторым деталям подклеивается межподкладка. После предварительной обработки детали верха комплектуются в партии по 5 или 10 пар и поступают на швейный поток, где производится их соединение и заготовку.

Раскрой жёстких кож и кожзаменителей (резина, пласткожа, картон и гранитоль) для низа производится на прессах при помощи резаков с заострённой режущей частью. Жесткие кожи поступают на обувные фабрики преимущественно в виде подошвенных и стелечных чепраков, пол и воротков. Чепраки используются на подошвы, подмётки, стельки и набойки, а полы и воротки — на стельки, задники, подложки, флики (деталь каблука) и подноски. Кожаный рант выкраивается из максимального круга или цилиндра рантовой кожи при помощи специального приспособления, которое позволяет нарезать рант необходимой ширины, производит желобление и выравнивает рант по ширине и толщине. Вырубленные детали низа предварительно обрабатываются в штамповочном цехе. Кожаные подошвы, стельки и набойки выравниваются по толщине и нумеруются. Задники и подноски, кроме выравнивания по толщине и нумерации, сострачиваются (спускаются) по кромке на определённую толщину и ширину с вырубанием уголков по нижней кромке для облегчения затяжки. Сборные кожаные каблуки собираются из фликов и набойки, затем прессуются на специальном каблучном прессе для придания им необходимой формы. Сборные резиновые каблуки собираются из резиновых фликов; необходимую форму приобретают путём соответствующей обработки основания каблука. Рантовая стелька проходит ряд операций: надсечку в пятке и носке, подрезку губы, поднятие губы, оклеивание тканью, оклеивание подпяточника. Рантовая комбинированная стелька склеивается из двух слоёв (кожаного и тканевого) с одновременным формованием искусственной губы. Обработанные детали низа комплектуются в партии по 5 и 10 пар и поступают в пошивочный цех.

Соединение деталей верха в заготовку. Детали верха скрепляются между собой ниточными швами на швейных машинах одной или двумя строчками на однострочной или двухстрочной швейных машинах. Последовательность операций для каждого вида заготовки устанавливается технологической инструкцией (методикой). Для прикрепления блочков, крючков и нуговиц применяются специальные машины; прикрепление различных украшений производится на швейных машинах или вручную. Изготовленные на швейном потоке заготовки комплектуются в партии по 5 или 10 пар и передаются на пошивочный поток, на котором производятся обтяжно-затяжные операции, соединение верха с низом и отделочные операции. Обтяжно-затяжные операции выполняются при помощи обтяжных и затяжных машин, обеспечивающих придание обуви необходимой формы путём плотного и ровного по всей поверхности обтягивания затяжной колодки (имитирующей стопу ноги человека) заготовкой верха обуви. Перед затяжкой к следу колодки прикрепляется стелька, которая должна точно совпадать со следом колодки и служить вместе с задником и подноскбм каркасом обуви. Закрепление плотно затянутой заготовки на колодке производится преимущественно тексом или клеем. При тексовой затяжке затяжная кромка заготовки загибается в сильно затянутом виде на край стельки, прикреплённой к следу колодки, и закрепляется на ней тексом (гвоздями) на ширину 12—16 мм. Текс, пройдя затяжную кромку и стельку, ударяется острием о металлическую пластинку колодки и загибается на стельке, обеспечивая прочное закрепление затяжной кромки. При клеевой затяжке затяжная кромка заготовки закрепляется быстросхватываклцим клеем. На некоторых обувных фабриках применяется беззатяжная обувь, при изготовлении которой исключается применение обтяжных и затяжных машин. Формование на колодке такой обуви производится следующим образом: к затяжной кромке заготовки пристрачивается на швейной машине тканевая или кожаная стелька, выкроенная из верхнего кожтовара, затем в заготовку вставляется раздвижная колодка, которая раздвигается на всю длину заготовки. Беззатяжная обувь формуется значительно слабее, но она более гибка и легка, чем затяжная. Последующие операции обтяжно-затяжного процесса заключаются в фиксации формы (принятой заготовкой на колодке) путём оглаживания, в сушке в специальных сушилках и обработке следа затянутой обуви для подготовки её к подошвоприкрепительным операциям.

Способы крепления подошв обуви

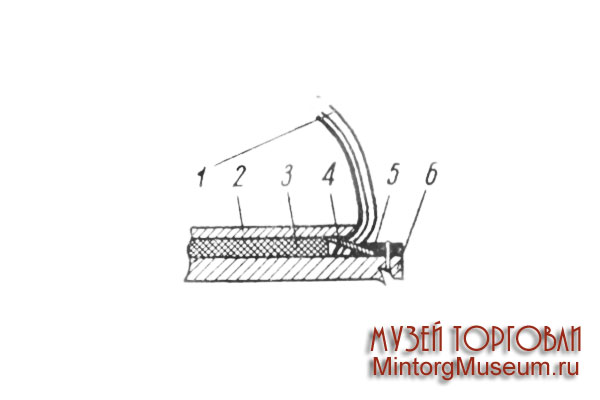

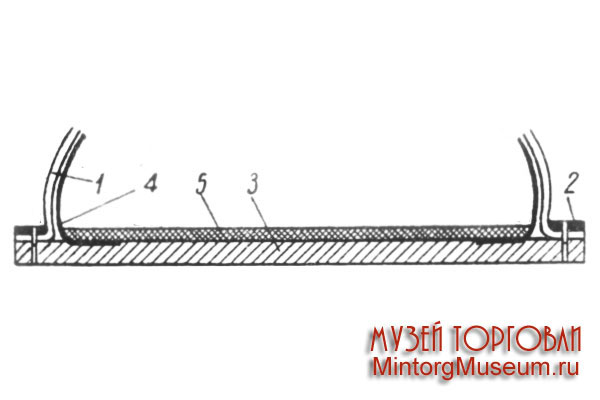

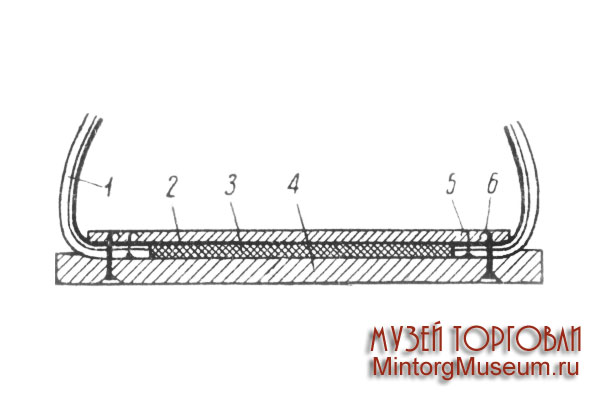

Рантовый способ крепления подошвы

Рантовой способ (поперечный разрез обуви): 1 — заготовка ; 2 — стелька; 3 — простилка ; 4 — губа, рант стельки; 5 — рант; 6 — подошва

При рантовом способе крепления подошва прикрепляется двухниточным швом к кожаному ранту, предварительно прикреплённому к губе стельки. Рантовой способ считается наилучшим для крепления кожаной подошвы в обуви мужской, женской и для школьников, т. к. обеспечивает держание кожаной подошвы до сквозного её износа и обувь получается гибкой, лёгкой, красивой. Стелька применяется кожаная одинарная или комбинированная (слой кожи, склеенной с тканевым слоем) с искусственной губой. Наилучшей считается кожаная одинарная. Рантовой способ имеет несколько разновидностей: рантоскобочный, при котором рант к стельке прикрепляется металлическими скобами; рантопрошивной, при котором рант прикрепляется к стельке однониточным швом; ранто-клеевой, который применяется при двойной подошве — первая подошва прикрепляется рантовым способом, а вторая к первой при помощи клея. Наибольшее применение в обувной промышленности из комбинированных способов имеет ранто-клеевой способ. Рантовой способ крепления очень трудоёмок и материалоёмок, и поэтому применяется преимущественно в модельной обуви и в лучшей обуви массового пошива.

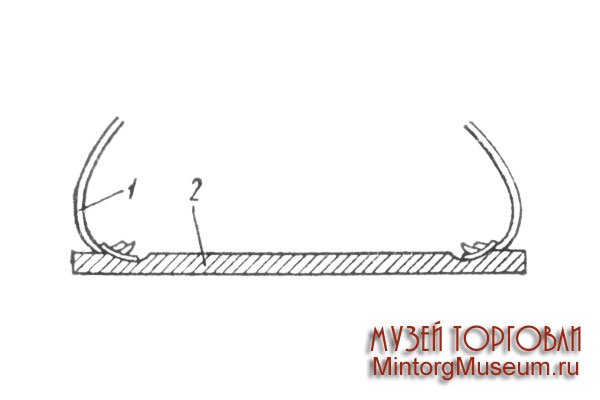

Сандальный способ крепления подошвы

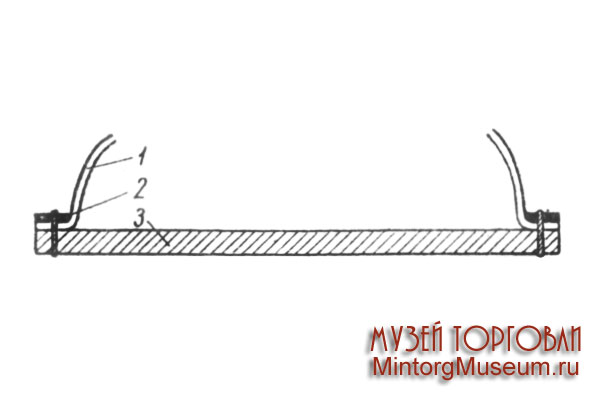

Сандальный способ: 1 — заготовка; 2 - стелька; 3 — подошва

При сандальном способе подошва кругом прикрепляется доппельным швом к затяжной кромке, отогнутой под углом в 90° во внешнюю сторону, т. е. к урезу подошвы. Применяется для крепления кожаных и резиновых подошв в мужских, женских, мальчиковых, недомерковых и малодетских сандалиях.

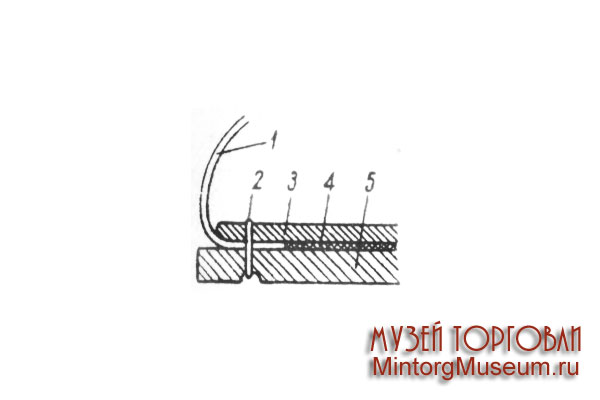

Полусандальный способ крепления подошвы

Полусандальный способ: 1 — заготовка; 2 — рант; 3 — подошва; 4 — подкладка; 5 — стелька

При полусандальном (доппельном) способе подошва до пятки прикрепляется к верху обуви (затяжной кромке) швом на доппельной машине (как у сандалий), а пяточная часть подошвы — шпилечным, винтовым, гвоздевым пли прошивным способом. Полусандальный способ находит применение преимущественно для крепления кожаной подошвы в обуви для детей школьного и дошкольного возраста. В отличие от сандального способа при полусандальном применяется кожаная стелька.

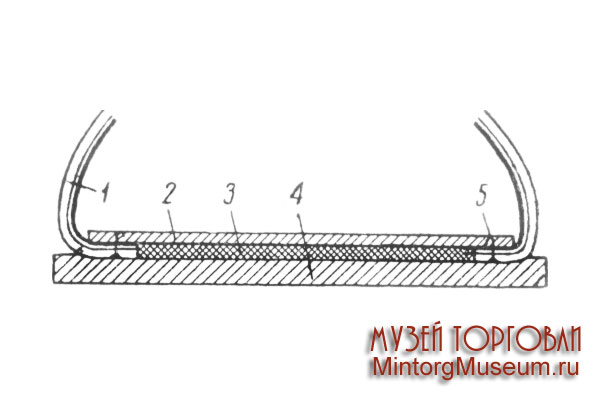

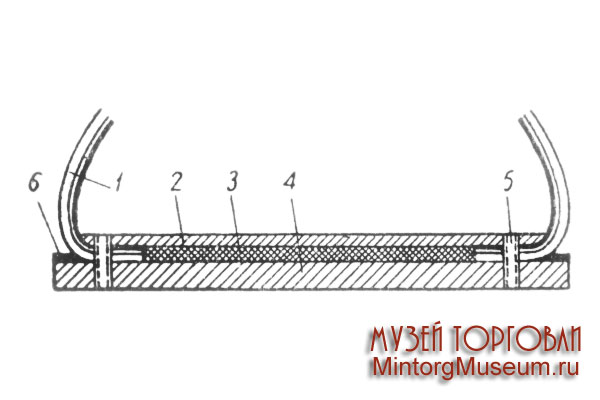

Способ парко

Способ парко: 1 — заготовка; 2 — стелька; 3 — прокладка; 4 — рант; 5 — подошва

При способе парко (разработан фабрикой «Парижская коммуна») подошва до пятки прикрепляется доппельным швом к кожаному ранту, пристроченному к затяжной кромке верха, а пяточная часть подошвы — так же, как и при полусандальном способе. Применяется для крепления кожаной подошвы в детской и малодетской обуви.

Обувь сандального, полусандального и парко способов крепления обладает рядом положительных свойств: она легка, гибка и эластична. Ремонт её не вызывает затруднений.

Прошивной способ крепления подошвы

Прошивной способ крепления подошвы: 1 — заготовка; 2 — затяжной текс; 3 — стелька; 4 — простилка; 5 — подошва

При прошивном способе подошва прикрепляется к стельке на прошивочной машине сквозным однониточным швом, проходящим через подошву, затяжную кромку и стельку. Прошивной способ имеет крупный дефект — при нарушении хотя бы одного стежка ниточный шов начинает быстро распускаться, подошва отрывается. Ремонт обуви с оторвавшейся подошвой связан с повторными проколами подошвы и стельки, что приводит к отколам их краёв по линии ниточного шва. Недостатком этого способа является также то, что ниточный шов, проходя сквозь стельку, лежит на её поверхности, что создает неудобства для стопы. Одно время прошивной способ рекомендовался только для крепления подошв в легкой и спортивной обуви.

Выворотный способ крепления подошвы

Выворотный способ крепления подошвы (поперечный разрез обуви)

При выворотном способе подошва прикрепляется двухниточным швом к вывернутой наизнанку заготовке). Ниточный шов укладывается в косую порезку на одну треть толщины подошвы. Заготовка после прикрепления подошвы выворачивается на лицо и формуется на колодке. После выемки колодки внутрь обуви вкладывается стелька. Применяется этот способ для прикрепления кожаных и резиновых подошв в чувяках, спортивных, домашних туфлях.

Клеевой способ крепления подошвы

Клеевой способ крепления подошвы: 1 — заготовка; 2 — стелька; 3 — простилка; 4 — подкладка; 5 — затяжной текс

При клеевом способе подошва прикрепляется к затяжной кромке клеем. Наиболее распространёнными клеями, применяемыми для этой цели, являются: перхлорвиниловый, наиритовый (из синтетического каучука), нитроцеллюлозный и гуттаперчевый. Применяется клеевой способ для крепления кожаных и резиновых подошв в обуви всех поло-возрастных групп. К клеевому способу относится также и способ горячей вулканизации. Этим способом прикрепляется только резиновая подошва из сырой резиновой смеси, которая накладывается на след затянутой на металлическую колодку обуви и затем вулканизируется в специальных пресс-формах. В процессе вулканизации подошвы происходит и приклеивание её к затянутой кромке наиритовым клеем. При клеевом способе подошва и стелька не имеют сквозных проколов, что является положительной стороной этого способа крепления. Отрицательной стороной клеевого способа является то, что клеевая обувь менее гигиенична и труднее поддается ремонту, т. к. затяжная кромка заготовки и стелька в ряде случаев теряют прочность под действием пота.

Гвоздевой способ крепления подошвы

Гвоздевой способ: 1 — заготовка: 2 — стелька; 3 — простилка; 4 — подошва; 5 — затяжной текс; 6 — гвоздь

При гвоздевом способе резиновая подошва с кожаной подложкой прикрепляется к стельке на гвоздевой машине металлическими гвоздями со шляпкой и заострённым концом. Гвозди, пройдя затяжную кромку и стельку, своим острием ударяются о вогнутую поверхность наконечника рога машины и загибаются так, что кончик острия гвоздя входит обратно в стельку, образуя скобу, которая препятствует выходу гвоздя из стельки. Этим обеспечивается прочное скрепление лодошвы с заготовкой. Применяется этот способ преимущественно при изготовлении мужской, женской и мальчиковой юфтевой обуви, предназначенной для сырых условий носки.

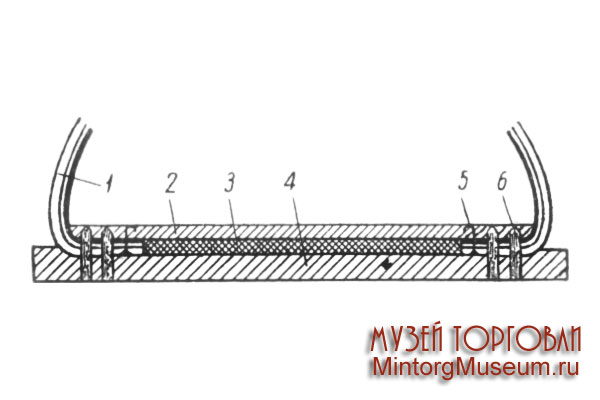

Винтовой способ крепления подошвы

Винтовой способ крепления подошвы: 1 — заготовка: 2 — стелька; 3 — простилка; 4 — подошва; 5 — винт; 6 — отводка

При винтовом способе подошва прикрепляется к стельке затянутой обуви на винтовой машине одним рядом латунных винтов. В юфтевой обуви даётся дополнительный ряд винтов в переймах (от каблука до пучков). Латунная проволока с винтовой нарезкой подаётся из бухты через шпиндель машины; вращаясь в вертикальном положении, ввинчивает винт на толщину скрепляемых материалов; затем ножевым аппаратом машины винт отрезается на поверхности подошвы. Так, последовательно машина ввинчивает винты по всему периметру подошвы с расстоянием между центрами винтов в носочной части 7—11 мм, в геленочной — в пучках 9—13 мм и в пятке 11—16 мм. Винты, нроходя сквозь подошву, затяжную кромку и стельку, не должны выступать над лицевой поверхностью стельки подошв. Для крепления резиновой подошвы с кожаной подложкой винтовой способ заменён более надёжным гвоздевым способом. Винтовой способ имеет крайне ограниченное применение для крепления кожаных подошв и подошв из пласткожи в мужской, женской и мальчиковой обуви, т. к. он очень материалоёмок и не всегда обеспечивает достаточную прочность крепления подошвы.

Деревянношпилечный способ крепления подошвы

Деревянношпилечный способ: 1 — заготовка; 2 — стелька; 3 — простилка; 4 — подошва; 5 — затяжной текс; 6 — деревянная шпилька

При деревянношпилечном способе подошва прикрепляется к стельке деревянными шпильками, нарезаемыми из ленты деревянношпилечной машиной, которая и забивает их в скрепляемые материалы. Шпилька, пройдя подошву, затяжную кромку и стельку, выходит заострённым концом на поверхность стельки, где обрезается ножевым аппаратом, вделанным в наконечник рога машины. Этот способ в прошлом имел широкое применение в юфтевой обуви, рассчитанной па носку в условиях сырости, т. к. обеспечивал прочное крепление подошвы.

При бортовом способе крепления подошвы кожаная подошва прикрепляется вручную с помощью узкого кожаного ремня к затяжной кромке заготовки своим загнутым кверху краем — бортом. Этот вид крепления является очень прочным, т. к. шов, скрепляющий борт подошвы с верхом, не подвергается истиранию, поскольку он не соприкасается с опорной поверхностью. Применяется при изготовлении женской и мужской кожаной обуви.

Выбор промышленностью способов крепления для различных видов обуви зависит от её назначения, от применяемых для низа материалов и наличия на обувных фабриках соответствующего оборудования.

После прикрепления подошвы к заготовке производится прикрепление каблука, затем механическая и физико-химическая отделка обуви. При механической отделке подошве и каблуку при помощи металлических фрез, абразивных кругов и шкурок придаётся правильная форма, ровная и гладкая поверхность. Затем подошва и каблук покрываются восковой, перхлорвиниловой или нитроакриловой краской, гармонирующей с цветом верха обуви. Для придания подошве и каблуку хорошего блеска они полируются на круглых волосяных щетках и тканевых (тряпичных) кругах. Верх обуви очищается от пятен и пыли и покрывается аппретурой.

Приёмка кожаной обуви

Приёмка кожаной обуви по качеству производилась согласно ГОСТ 3354—46. Товар принимался партиями. В партию включалась обувь производства одного предприятия, изготовленная из однородных материалов, одного метода крепления низа, одного вида, одной группы размеров по поло-возрастному делению, одного времени выпуска, однородная по основным признакам. Приёмка производилась по данным результатов внешнего осмотра 100% предъявленной к сдаче партии обуви. Иногда для определения размеров деталей кожаной обуви и их качества производилась дополнительно лабораторный анализ с разборкой кожаной обуви на детали, для чего отбиралось 0,05% партии обуви, но не менее одной пары. Такое же количество обуви (в т. ч. подвергнутой разборке) могло быть использовано для физико-механических испытаний. Методы этих испытаний распространялись главным образом на определение прочности швов верха и креплений низа обуви. В лабораториях производились испытания жёсткости обуви по изгибу, прочности губы рантовой стельки, жёсткости и упругости носков и задников по правилам, предусмотренным Всесоюзными едиными методами испытания обувных материалов и обуви (ВЕМ).

Цель внешнего осмотра — определить сорт товара, выявить дефектные пары обуви, относящиеся к браку или не подлежащие выпуску с предприятия ввиду недоделок и наличия требующих исправления дефектов. Различали дефекты материалов верха и низа обуви, сборки заготовок, формования верха, сборки и отделки обуви, её упаковки, транспортирования и хранения.

Сорт обуви зависил от характера допускаемых в ГОСТ и ТУ дефектов, их местоположения, протяжённости, степени влияния на свойства обуви. Кожаная обувь, кроме юфтевой, делилась на три сорта, юфтевая — на два. Разделение дефектов на допускаемые в 1-м, 2-м и 3-м сортах изменялось в зависимости от особенностей разных групп обуви. В основном к 1-му сорту относилась обувь без дефектов или с малосущественными дефектами внешнего вида.

В кожаной обуви 1-го сорта не допускались следующие дефекты: осыпание красителей на верхнем товаре и его деформация, заработанный пух на текстильных деталях, оттяжка строчек, несоответствие шага строчек, складки на подкладке, разрывы текстильной подкладки, отставание текстильной подкладки от задника, неравномерная просечка деталей верха заготовки, удлиненные или укороченные язычки, сваливание тесьмы с обстрачиваемых деталей, мягкие носки, мягкие задники, следы повторного крепления подошвы, дополнительное и неравномерное крепление подошвы, проколы подошвы, перебитая строчкой подошва или стелька, превышение длины стежков против норм, деформация, проколы и оттяжка ранта, несовпадение внутренней грани подошвы со следом обуви, недопрессовка подошв, надсечка подошв у фронта каблука, расщелины между каблуком и подошвой и между подошвой и рантом, неправильная простилка, плохая околотка пяток и носка, узкий язычок (крокуль) подошвы, деформация обтяжки каблука.

Ко 2-му сорту относилась обувь с сырьевыми и производственными дефектами, заметно влияющими на внешний вид и эксплуатационные свойства изделия.

К 3-му сорту — обувь, имевшая сырьевые и производственные дефекты, резко влияющие на внешний вид и прочность изделия.

Кожаная обувь не подлежала реализации и относилась к браку при наличии следующих дефектов: порванные детали верха заготовки; грубые складки или утолщения в носочной, пучковой и пяточной частях обуви; сквозные повреждения деталей; подошвы и стельки, пересеченные строчкой; мягкие задники и носки или задники и носки с загнутыми внутрь краями; бугры на основной стельке, проруб подошвы у фронта каблука до половины её толщины.

Модельная обувь с дефектами, превышающими установленные для неё ТУ допуски, переводилась в обувь массовую и соответственно сортируется. Сорт обуви устанавливался по худшей полупаре. Сортность обуви определялась органолептическим путём и с применением универсального измерительного инструмента (специальных шаблонов и штихмассовой ленты). Сортировку производили приёмщики отделов технического контроля обувных предприятий.

Основными требованиями к качеству кожаной обуви, независимо от сорта, являлись: прочность, устойчивость, правильность конструкции, точность размера и полноты, тщательность выполнения всех технологических операций и хороший товарный вид.

Маркировка, упаковка, транспортирование и хранение

Маркировка, упаковка, транспортирование и хранение кожаной обуви производилось согласно ГОСТ 7296—54. На каждой полупаре обуви со стороны подкладки указывался артикул, фасон, номер, полнота, сорт, дата выпуска, номер соответствующего ГОСТ или ТУ и модель (для модельной обуви). На подошве клеймился товарный знак, номер и полнота. В модельной обуви товарный знак клеймился серебряной краской на вкладной стельке или полустельке. Клеймо 1-го сорта имело форму круга, 2-го сорта — ромба, 3-го сорта — треугольника. Дата выпуска состояла из двух цифр: первая — порядковый номер месяца в году, вторая — последняя цифра года (например 12.7 означает декабрь 1957 г.). Розничная цена проставлялась в кожаной обуви с кожаной подошвой на подошве тиснением, а с резиновой подошвой — краской на подошве или на ярлыке, наклеенном на подошву. Каждая коробка или бумажный пакет с обувью имел этикетку с перечисленными выше знаками маркировки и с добавлением обозначения цвета обуви, а на каждый ящик с обувью наклеивался ярлык с теми же знаками и указанием номера и материала ящика. Такой же ярлык клался внутрь ящика. Первичной упаковкой кожаной обуви служили в основном однопарные картонные коробки. В некоторых случаях для этой цели допускалось применение пакета или бумаги. Вторичной упаковкой являлись ящики. Юфтевая обувь паковалась непосредственно в ящики. Порядок укладки и количество упаковываемых в ящик отдельных видов обуви были предусмотрены в ГОСТ 7296—54. Количественные соотношения по размерам обуви одного артикула при её укладке стремились сохранить пропорционально установленной ростовке. В деревянный ящик № 3, изготовленный согласно ГОСТ 4869—50, укладывалось 30 пар мужских полуботинок в соотношении: Номер обуви 38 39 40 41 42 43 44 Количество пар 14 7 9 5 3 1.

Соответственно женских туфель могло быть упаковано 33 пары, малодетской обуви 80 пар и т. д. Упаковка, при которой в один ящик была уложена обувь одного размера и артикула, применялась редко и только по требованию потребителя. Наряду с деревянными ящиками для вторичной упаковки служили очень удобные многооборотные картонные ящики, рассчитанные на укладку в основном 10 пар обуви одного размера. Деревянные ящики с упакованной обувью обтягивались металлической лентой или проволокой диаметром 4,0—4,5 мм, а картонные — проволокой диаметром 1 мм. Вторичная упаковка применялась при транспортировании изделий водным транспортом или в вагонах. При отгрузке обуви в контейнерах они должны были быть оборудованы стеллажами. При местных перевозках допускалась доставка кожаной обуви в первичной упаковке при условии использования для этой цели специально приспособленных автомашин-фургонов.

Хранение кожаной обуви должно было производиться в сухих крытых складских помещениях, защищённых от атмосферных осадков и влаги. Наиболее благоприятным режимом для хранения кожаной обуви являлась относительная влажность воздуха 55—65%, температура 8—16°. Для защиты от пыли и воздействия прямых солнечных лучей стеллажи с обувью и окна закрывали бумагой или занавесями. Стеллажи, а также вешала, козлы (для хранения юфтевой обуви) должны были находиться от стен на расстоянии не менее 0,2 м и от нагревательных приборов — не менее 1 м. Во избежание деформации изделий на полку стеллажа в высоту укладывали не более 5—7 коробок с обувью. Хранящуюся обувь следовало систематически просматривать и принимать необходимые меры для сохранения её качества (протирание, удаление коррозии на металлической фурнитуре и т. п.). Уход за кожаной обувью, организация торговли — см. Обувь.